Neste trabalho pretende-se controlar e supervisionar uma célula da linha de produção flexível que existe no laboratório.

A linha de produção tem o seguinte aspeto:

Irá ser desenvolvida o controlo e supervisão apenas para a celula 1 recorrendo ao winlog para desenvolvimento da aplicação de supervisão (SCADA), para o desenvolvimento da aplicação de controlo irá ser utilizado automatos do fabricante Schneider Electric do modelo M340 com as seguintes características:

- Fonte de alimentação.

- Carta CPU (processador).

- Carta de comunicações ethernet incorporada no CPU ou em carta separada.

- Entradas e saídas (E/S), dependendo do modelo do autómato, com a seguinte configuração:

- 1 carta de 16 saídas digitais, ligadas às luzes indicadoras.

- 1 carta de 16 entradas digitais, ligadas aos botões de pressão.

Existirá uma botoneira para controlar o processo

O trabalho irá ser todo modelado em grafcet e em seguida implementado no programa Unity Pro Xl dando uso a qualquer linguagem suportada pelo IEC 61131-3.

Video curto de algumas funcionalidades do processo de controlo

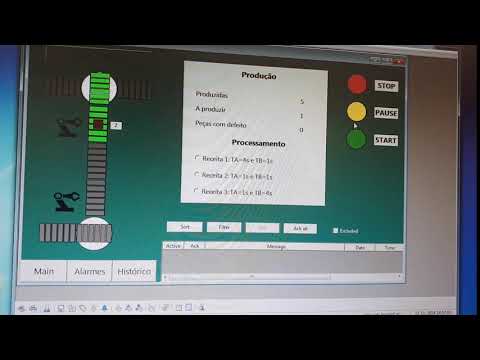

Video curto de algumas funcionalidades do processo de supervisão SCADA

- Inicialização do sistema, verificando se há peças

- Movimento dos tapetes, sem colisão de peças

- Leitura e identificaçao de peça

- Cada peça corresponde a um respetivo numero de processamentos e a uma determinada saida pelo tapete

- Pode ocorrer avarias na maquina

- É tomado a devida precaução com isso, podendo a peça ficar com defeito ou é processada numa outra maquina.

- Botão verde-> inicializa a celula

- Botão amarelo-> suspende processo

- Botão vermelho-> Para processo, nao deixando colocar mais peças no tapete, acabando o que está a fazer

- Botão azul-> Coloca avaria na máquina

- Botão de emergência-> Para o processo todo imediatamente

- Estado da célula: PARADO, OPERACIONAL, SUSPENSO, A_PARAR, EMERGÊNCIA

- Estado dos tapetes: em movimento/rotação/parados.

- Estado das máquinas: paradas/em processamento.

- Peças:

- Tipo de peça na máquina. Quando a peça estiver localizada no tapete adjacente à máquina, deve ser indicado quantas operações irão ser realizadas nessa máquina.

- Localização (tapete / máquina)

- Movimento das peças entre tapetes.

- Número de peças processadas ou com defeito (PD).

- Data e hora atual.

- Não devem estar presentes menus (na janela do sinótico) não relacionados com a monitorização / supervisão do trabalho.

- Permitir ao operador comandar o processo utilizando botões equivalentes aos da botoneira: Verde e Vermelho.

- Permitir ao operador definir os tempos de processamento das peças nas máquinas (TA e TB). Esta

funcionalidade tem que ser implementada através do conceito de Receita. Devem ser criadas 3

receitas:

- Receita 1: TA=4s, TB=1s

- Receita 2: TA=1s, TB=1s

- Receita 3: TA=1s, TB=4s

- As receitas devem ser geridas através da execução de código e não do Recipe Manager que está disponível no Runtime.

- Caso o operador não selecione uma receita, considera-se que está ativa a Receita 1.

- Assinalar situações de alarme.

- Manter um registo histórico de todas as ocorrências de alarmes. Deve ser criado:

- Uma página/log de alarmes (todos os estados).

- Indicar nas páginas de sinópticos quais os alarmes que estão ativos. Todas as situações de alarme devem ser confirmadas pelo operador.

- Manter um registo histórico:

- Códigos de barras das peças que entraram na célula.

- Devem ser armazenados os seguintes elementos: data / hora /código.

- Eventos relacionados com as máquinas.

- Os eventos são o estado da máquina: parada/a processar/avariada

- Devem ser armazenados os seguintes elementos: data / hora /máquina /evento.

- Permitir ao operador gerar um relatório de produção com os seguintes elementos:

- Para cada máquina: quantas peças foram processadas.

- Quantas avarias ocorreram na máquina Ma.

- Os elementos relacionados com históricos deverão ser armazenados em ficheiros de texto.

Todas as funcionalidades estão explicadas ao pormenor no ficheiro Guiao_Trabalho_Pratico.pdf

A troca de dados realizase através do protocolo de comunicações MODBUS/TCP.

Iremos ter à disposição um simulador de fábrica, que pdoemos testar antes de colocar no kit